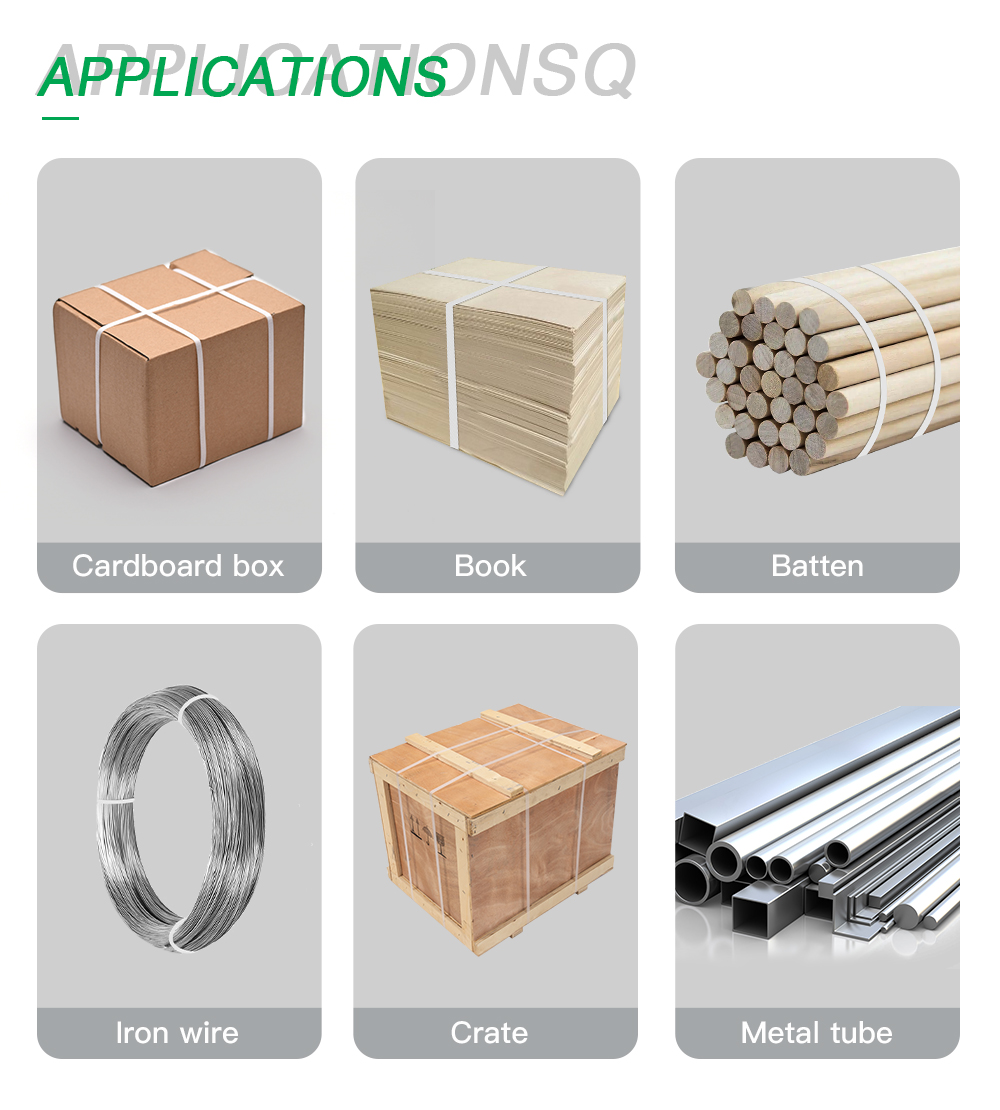

كيف تدعم آلات التربيط أنواعًا مختلفة من المواد

مزايا التصميم التي تمكّن من التوافق عبر مواد التربيط المختلفة

تأتي آلات التربيط الحديثة مزودة بمستشعرات للتحكم في الشد ويمكن برمجتها لأنواع مختلفة من المواد، مما يجعلها متعددة الاستخدامات إلى حد كبير عبر أنواع مختلفة من الأشرطة. وتختلف آلات تربيط الصلب، حيث تعتمد على نظم هيدروليكية لضغط المادة. وتتميز أحدث الموديلات بنظم تغذية وحدات يمكن للمشغلين من خلالها تبديل بكرات الأشرطة بسرعة، مما يقلل من وقت التوقف عند تغيير المواد بنسبة تصل إلى 40٪ وفقًا للتقارير الصناعية الحديثة لعام 2024. كما تمتاز بعض الموديلات الأحدث بقنوات توجيه أوسع تعمل مع أشرطة تتراوح عرضها بين 6 و16 مليمترًا. وتساعد مستشعرات الضغط في تجنب المشكلات التي قد تطرأ عند التعامل مع مواد مرنة مثل البولي بروبيلين، حيث تمنع التلف الناتج عن شد زائد أثناء عملية التربيط.

العوامل الرئيسية المؤثرة في توافق آلات التربيط والمواد

تُحدد ثلاثة عوامل رئيسية التوافق:

- مدى قوة الشد للرباط — الفولاذ بـ 1,200 نيوتن/مم² مقابل البولي إيثيلين التيرفثالات (PET) بـ 800 نيوتن/مم²

- مقاومة درجات الحرارة أثناء الإغلاق — تتطلب المواد اللدنة بالحرارة أختامًا يتم تنشيطها بالحرارة؛ بينما يستخدم الفولاذ طريقة التثبيت الميكانيكية

- أبعاد المنتج وديناميكيات الحمولة ، حيث تتطلب الحمولات الثقيلة أو غير المستقرة رؤوس ربط معززة

غالبًا ما تحتوي الآلات التي تتعامل مع مواد هجينة على نظام شد ثنائي الوضع: فرامل كهروستاتيكية للأشرطة البلاستيكية وكلutches محددة العزم للصلب. وفقًا لتحليل توافق التغليف لعام 2023، فإن أنظمة التغذية غير المتوافقة وصلابة الرباط تمثل 73٪ من الأعطال المتعلقة بالمادة في الآلات.

مواصفات المعدات للتعامل مع أشرطة الفولاذ، PET، PP، وأشرطة متخصصة

| المادة | مكون آلة حاسم | المتطلب التشغيلي |

|---|---|---|

| فولاذ | قوالب ختم كربيد التングستن | قوة ضغط 12–15 كيلو نيوتن |

| البولي إيثيلين تереفتالات (PET) | مناطق تبريد قابلة للبرمجة | تبريد بعد التسخين يستمر من 3 إلى 5 ثوانٍ |

| بي بي | مشدات تعتمد على الاحتكاك | شد قابل للتعديل بقوة 450 نيوتن |

| مركب | عجلات تغذية متعددة المراحل | سرعة تغذية تتراوح بين 25 و30 مترًا/الدقيقة |

تتطلب التطبيقات الخاصة تكيفات محددة — تحتاج الأشرطة المقاومة للأشعة فوق البنفسجية إلى مكونات مطلية بالنيكل لمنع التآكل، في حين تعمل المواد القابلة للتحلل بشكل أفضل مع أقسام تغذية خاضعة للتحكم في الرطوبة (<30٪ رطوبة نسبية)

ربط الصلب: تطبيقات عالية القوة ومتطلبات الجهاز

الخصائص والاستخدامات الصناعية لحزام الصلب

يتميز حزام الصلب بمقاومته الشد العالية للغاية، والتي تبلغ نحو 3 إلى 5 أضعاف ما نجده في الخيارات البلاستيكية. بالإضافة إلى ذلك، فإن تمدده ضئيل جداً (أقل من 2٪ عند التحميل)، وبالتالي فهو يعمل بشكل ممتاز لتثبيت الأحمال الثقيلة جداً أثناء النقل. كما أن المادة تتحمل جيداً أشعة فوق البنفسججة ودرجات الحرارة القصوى، مما يجعلها مناسبة للمهام المهمة مثل تجميع ملفات المعادن، أو ترتيب مواد البناء على المنصات، أو نقل الآلات لمسافات طويلة. ووفقاً لتقرير السلامة اللوجستية لعام 2023، فإن الحمولات المثبتة بحزام الصلب تنزلق بالفعل بنسبة أقل بـ 40٪ مقارنة بتلك المستخدمة فيها الأشرطة البلاستيكية عند نقل المعدات الثقيلة. هذا النوع من الثبات مهم جداً في العمليات اللوجستية التي تكون فيها سلامة البضائع أمراً بالغ الأهمية.

لماذا يُطلب استخدام آلات تشدّ قوية للحزام الصلب

بالنسبة لتطبيقات التربيط بالحديد، نحتاج إلى آلات قوية مزودة بمشدات متينة يمكنها تحمل ضغوط تزيد عن 10,000 رطل لكل بوصة مربعة، إضافة إلى قوالب ختم مصنوعة من كربيد التنجستن لتتحمل كل دورة عمل قوية متكررة. إن القوة المشدودة هنا تكون أعلى بنسبة تتراوح بين 30 إلى 50 بالمئة مقارنةً بآلات التربيط البلاستيكية، وتحافظ على ثبات جيد ضمن هامش زائد أو ناقص 1.5 بالمئة طوال العملية. وعندما تعمل جميع المكونات معًا بشكل سليم، فإن هذه الأنظمة تُحسِّن فعلاً كفاءة الختم وتقلل من كمية مادة الشريط المستخدمة. تُظهر بعض الدراسات في مجال التعبئة الصناعية أن ذلك قد يؤدي إلى توفير حوالي 18٪ من استهلاك الشريط عندما تكون الإعدادات صحيحة.

التحديات المتعلقة بالصيانة والاعتبارات الأمنية للآلات المتوافقة مع الحديد

يتطلب تشغيل الآلات المتوافقة مع الحديد صيانة أكثر تكرارًا بسبب زيادة التآكل. على سبيل المثال:

| مكون | معدل الاستبدال (الحديد) | معدل الاستبدال (البلاستيك) |

|---|---|---|

| بكرات الشد | كل 50,000 دورة | كل 150,000 دورة |

| قوالب الختم | كل 25,000 دورة | غير متوفر (الماكينات غير المصنوعة من الفولاذ) |

الأمان هو الأهم — يجب على المشغلين ارتداء قفازات مقاومة للقطع وواقيات الوجه، حيث تتحرك أحزمة الفولاذ بسرعة تتراوح بين 15 و20 قدمًا/ثانية ولها حواف حادة تمثل خطر التعرض للجروح.

دراسة حالة: استخدام ربط الفولاذ في لوجستيات تصنيع المعادن

خفض مصنعو الفولاذ المجلفن شكاوى تلف الملفات بنسبة 63٪ بعد نشر ماكينات ربط مزدوجة الرأس مع حماية تلقائية للحواف. يقوم النظام بتطبيق أنماط ربط عرضية تحافظ على قوة ضغط تزيد عن 1,200 رطل/بوصة مربعة، مما يضمن الثبات أمام التعرض للرطوبة الساحلية والإجهادات الناتجة عن الرفوف العمودية.

رباط البوليستر (PET): الأداء في البيئات العالية التوتر

مزايا استخدام البوليستر (PET) في الشحنات الديناميكية والمسافات الطويلة

يوفر رباط البوليستر أو الـ PET قوة ممتازة مع قابلية للتمدد تتراوح بين 15 إلى 20 بالمئة. ما يميزه هو قدرته على الحفاظ على نحو 90% من شدّه الأصلي حتى أثناء النقل، وهي خاصية فعّالة جدًا للسلع التي تميل إلى التحرك داخل الحاويات. بالمقارنة مع أحزمة البولي بروبلين، فإن الـ PET يؤدي دورًا أفضل بكثير في حماية البضائع. وفقًا لبيانات حديثة صادرة عن تقرير الربط الصناعي لعام 2023، سُجّل انخفاض بنسبة 38% في البضائع التالفة عند استخدام الـ PET في الشحن الدولي. يتمتع هذا المATERIAL بما يُعرف بالذاكرة الجزيئية، ما يسمح له بالتمدد مؤقتًا حول الأجسام ذات الأشكال غير المنتظمة، ثم العودة إلى حالته الأصلية للحفاظ على الشد المناسب. تصبح هذه الخاصية مهمة بشكل خاص عند تغليف المعدات الحساسة مثل المكونات الإلكترونية أو أجزاء الآلات الثقيلة. بالإضافة إلى ذلك، يتحمل الـ PET التعرض لأشعة الشمس، وقد تم اختباره لأكثر من 2,500 ساعة وفقًا للمعايير القياسية ASTM، ويعمل بكفاءة عبر نطاق حراري يتراوح من 40 درجة فهرنهايت تحت الصفر وحتى 185 درجة فهرنهايت. هذا النوع من المتانة يعني أداءً موثوقًا به بغض النظر عن الظروف الجوية التي قد تواجهها الشحنة.

كيف تحافظ آلات الربط الحديثة على الحفاظ الأمثل على شد الشريط البلاستيكي (PET)

لتعظيم أداء الشريط البلاستيكي (PET)، تدمج الآلات المتقدمة:

- تحكم كهروميكانيكي بالشد (بدقة ±2٪، وهو أفضل من الأنظمة الهوائية)

- ملفات حرارية مكونة من 20 مرحلة لتجنب الانصهار الناقص أو المفرط

- تعويض الاهتزازات في الوقت الفعلي أثناء التغذية

تتيح هذه الميزات الحفاظ على 98٪ من الشد من خلال مراحل تمدد مسبقة مضبوطة. كما تقوم الحلقات التغذوية بتعديل الشد وفقًا لتغيرات درجة الحرارة المحيطة، والتي قد تتسبب خلاف ذلك في فقدان الأنظمة التقليدية لثبات الشد بنسبة 12–15٪.

تحليل مقارن: الشريط البلاستيكي (PET) مقابل الصلب من حيث القوة، والاستطالة، والكفاءة من حيث التكلفة

| المتر | شريط بوليستر | الشريط الفولاذي |

|---|---|---|

| قوة الشد | 1,300–2,500 رطل/بوصة | 3,000–5,500 رطل/بوصة |

| التمدد | 10–15% | 2–3% |

| خطر التآكل | لا شيء | مرتفع |

| التكلفة لكل قدم* | $0.08–$0.15 | $0.20–$0.35 |

*استنادًا إلى تحليل تكاليف اللوجستيات لعام 2023 الخاص بـ 12 موزعًا في أمريكا الشمالية. في البيئات العرضة للرطوبة، توفر مادة البولي إيثيلين تيرفثالات (PET) وفورات في التكاليف بنسبة 76٪ مقارنةً بالصلب، مع دعمها لـ 65٪ من متطلبات الحمولة المكافئة.

تطبيقات الحمولة المثالية: متى تختار مادة البولي إيثيلين تيرفثالات (PET) للتغليف المتوسط إلى الثقيل

يعمل البولي إيثيلين تيريفثاليت (PET) بشكل أفضل مع الأحمال التي تتراوح بين 600 و1,200 رطلاً، حيث تكون المرونة مهمة، وكذلك الحفاظ على شد ثابت طوال فترة الشحن. نلاحظ استخدامه كثيراً في نقل المواد المركبة هذه الأيام، وهي ظاهرة نمت بسرعة كبيرة في القطاع، ربما بنسبة زيادة بلغت نحو 45٪ منذ عام 2021 فقط. كما أن الأدوية الحساسة للحرارة تحتاج إلى معاملة خاصة، وتُعدّ الحاويات الوسيطة الكبيرة التي تُنقل عبر عدة موانئ مختلفة مناسبة جيداً للاستخدام مع مادة PET. أظهرت بعض الاختبارات الحديثة مدى جودة مادة PET فعلاً. عند نقل مكونات المحركات ذات الزوايا والحافات الحادة، كانت أحزمة PET تنكسر أقل بنسبة 83٪ مقارنةً بالخيارات التقليدية من الفولاذ. بالإضافة إلى ذلك، وفرت الشركات حوالي 42٪ من تكاليف المواد. إن الأرقام توضح القصة بوضوح شديد. حالياً، انتقل ما يقارب سبعة من كل عشرة مصنعين لمكونات السيارات من الأنظمة الفولاذية إلى الأنظمة المعتمدة على PET لاحتياجاتهم في النقل.

أشرطة البولي بروبيلين (PP): حلول خفيفة الوزن وفعالة من حيث التكلفة

خصائص وقيود أشرطة البولي بروبيلين تحت تأثير الإجهاد والحرارة

يشكل البولي بروبيلين حوالي 47٪ من سوق الأشرطة العالمي وفقًا لتقرير اتجاهات التعبئة والتغليف لعام 2025. يُفضل هذا المATERIAL لأنه يوفر قوة شد جيدة تتراوح بين 300 و500 رطلاً، مع تمدد يتراوح بين 10 إلى 25 بالمئة. ولكن هناك عيب عند ارتفاع درجات الحرارة. إذا ترك لفترات طويلة في درجات حرارة تزيد عن 140 درجة فهرنهايت، فإن المادة تبدأ بالتدهور بشكل كبير، وتفقد ما يقارب نصف قوتها الأصلية. وهذا يعني أن البولي بروبيلين ليس مناسبًا لل использования الخارجي أو في الأماكن القريبة من مصادر الحرارة. مشكلة أخرى هي قلة الذاكرة التي تحتفظ بها المادة بعد التمدد. وهذا يتطلب إعدادات شد دقيقة جدًا أثناء التركيب، وإلا فقد تنكسر الأشرطة بشكل مفاجئ عند تعرضها لدورات إجهاد متكررة مع مرور الوقت.

التطبيقات الشائعة في البيع بالتجزئة والسلع الاستهلاكية والاستخدام الصناعي الخفيف

طبيعة البولي بروبيلين الخفيفة الوزن (أقل وزنًا بنسبة 40–70٪ من مادة البولي إيثيلين تيريفثاليت) تجعله مثاليًا لتجميع علب التجزئة والمنسوجات والإلكترونيات الخفيفة. تُظهر الدراسات أن 82٪ من مراكز تنفيذ التجارة الإلكترونية تستخدم البولي بروبيلين للطرود التي تقل عن 50 رطلاً، وذلك بفضل توافقه مع الآلات شبه الأوتوماتيكية وتقليل إجهاد المشغل في البيئات عالية الحجم.

إعدادات الجهاز والتعديلات اللازمة لأداء موثوق لربط البولي بروبيلين

للحصول على نتائج جيدة مع البولي بروبيلين، عادةً ما تحتاج الآلات إلى إعدادات توتر تتراوح بين 40 و120 نيوتن، مع درجات حرارة انصهار تتراوح بين 350 و450 درجة فهرنهايت لتحقيق أختام موثوقة. وعند العمل مع مادة الـPP بدلاً من مواد الـPET، يقلل المشغلون عادةً سرعة التغذية بنسبة تتراوح بين 15 و20 بالمئة لتجنب فقدان كمية كبيرة من المادة أثناء عملية الشد. ولا تنسَ أيضًا بكرات مقاومة الكهرباء الساكنة، فهي تساعد حقًا في منع تجعد المواد عندما تزداد رطوبة الهواء عن 60٪ رطوبة نسبية. إن ضبط موازاة فكوك اللحام بالاحتكاك بشكل دقيق أمرٌ مهمٌ جدًا، وتسعى معظم المصانع إلى الحفاظ على معدل فشل أقل من 2٪ في خطوط الإنتاج الآلية، رغم أن هذا قد يختلف حسب جودة المعدات وخطط الصيانة.

مطابقة مواد التربيط لمتطلبات الصناعة ومتطلبات الأحمال

خطر اعتماد نهج 'مقاس واحد يناسب الجميع' في اختيار مواد التربيط

يؤدي تطبيق حل تربيط موحد على أحمال متنوعة إلى زيادة خطر الفشل بنسبة 43٪ في بيئات النقل شديدة الاهتزاز (تحليل اللوجستيات لعام 2023). فقد يتسبب الفولاذ في إجهاد زائد للحزم الخفيفة، في حين يفتقر البولي بروبيلين (PP) إلى القوة المطلوبة لآلات الصناعة. كما تُفاقم التغيرات الحرارية وحركة الحمولة من حدوث عدم تطابق بين قدرات المواد والظروف التشغيلية.

أفضل الممارسات: مواءمة نوع مادة التربيط مع نوع الحمولة وظروف النقل

من الضروري تحقيق الدقة في اختيار التوافق المناسب بين المادة والجهاز. تعتمد أنظمة التربيط الحديثة على ضوابط قابلة للبرمجة لتتناسب مع سلوك المادة — مثل مقاومة البولي إيثيلين تيرفثالات (PET) للرطوبة في المناخات الرطبة أو صلابة الفولاذ بالنسبة لمكونات المعادن. وتشمل العوامل الرئيسية في اتخاذ القرار ما يلي:

- توزيع وزن الحمولة

- قوى الصدمة القصوى أثناء المناورة

- التعرض للأشعة فوق البنفسجية أو المواد الكيميائية أو التغيرات الحرارية

دراسة حالة: مراكز تنفيذ الطلبات في التجارة الإلكترونية التي تستخدم أنظمة تربيط متعددة المواد

حقق مزوّد لوجستي وطني خفضًا بنسبة 28٪ في نفايات التغليف من خلال اعتماد استراتيجية تثبيت متعددة المستويات:

- حديد للباقات الكهربائية (أكثر من 500 رطلاً)

- بولي إيثيلين تيرفثالات للمنصات الإلكترونية (من 200 إلى 500 رطلاً)

- بولي بروبيلين للسلع الاستهلاكية المعبأة (أقل من 200 رطلاً)

خفض هذا الأسلوب تكاليف المواد بمقدار 6.20 دولار لكل شحنة، مع الحفاظ على سلامة التحميل بنسبة 99.7٪ على مدى فترة 12 شهرًا.

اتجاهات مستقبلية: ابتكارات في أحزمة التثبيت البلاستيكية المقاومة للأشعة فوق البنفسجية، والمُعزَّزة، والهجينة

يجلب الجيل الأحدث من البوليمرات متانة أفضل بكثير. تُظهر بعض المواد المركبة الأحدث مقاومة للتلف الناتج عن الأشعة فوق البنفسجية بنسبة 60 بالمئة تقريبًا مقارنةً بالبلاستيك العادي من نوع PET. كما يتم حاليًا إنتاج أحزمة هجينة من خلال دمج البولي بروبلين مع ألياف فولاذية. وتصل هذه الأحزمة فعليًا إلى قوة شد تبلغ حوالي 15,000 رطلاً لكل بوصة مربعة، وهي قريبة جدًا من أداء الفولاذ ولكنها أخف وزنًا بنسبة 40% تقريبًا. ما يعنيه ذلك للمصنّعين هو أن الأنظمة ذات المادة الواحدة يمكنها الآن تحمل نطاق أوسع من الأحمال دون الحاجة إلى تعديلات مستمرة. وهذا يقلل من تعقيد إدارة الأجزاء المختلفة ويبسّط العمليات الشاملة إلى حد كبير.

الأسئلة الشائعة حول آلات التربيط والمواد

ما أنواع المواد التي يمكن للآلات الحديثة لتربيط الحزم التعامل معها؟

يمكن لأجهزة التربيط الحديثة التعامل مع مجموعة متنوعة من المواد بما في ذلك الفولاذ، وبولي إيثيلين تيرفثالات (PET)، وبولي بروبيلين (PP)، والأشرطة المركبة. وتأتي هذه الأجهزة مزودة بخصائص مثل أجهزة استشعار التحكم بالشد وأنظمة تغذية وحداتية من أجل المرونة.

كيف أختار مادة التربيط المناسبة لاحتياجاتي؟

يعتمد اختيار مادة التربيط المناسبة على عدة عوامل منها وزن الحمولة والظروف البيئية والتكلفة. يُعد الفولاذ مثاليًا لمتطلبات القوة العالية، بينما يُستخدم بولي إيثيلين تيرفثالات (PET) للشحنات الديناميكية وعلى مسافات طويلة، ويُستخدم بولي بروبيلين (PP) للحلول الخفيفة الوزن والتي توفر تكلفة فعالة.

ما هي متطلبات الصيانة لأجهزة التربيط؟

تختلف متطلبات الصيانة حسب نوع المادة. بشكل عام، تحتاج أجهزة تربيط الفولاذ إلى صيانة أكثر تكرارًا بسبب زيادة التآكل. وتتطلب مكونات مثل بكرات الشد وقواطع الإغلاق فحوصات واستبدالات منتظمة.

هل توجد اعتبارات تتعلق بالسلامة عند استخدام أجهزة التربيط؟

نعم، خصوصًا عند استخدام الشريط الفولاذي. يجب على المشغلين ارتداء معدات واقية مثل قفازات مقاومة للقطع وواقيات الوجه لمنع الإصابات الناتجة عن الحواف الحادة والحركة بسرعة عالية.

جدول المحتويات

- كيف تدعم آلات التربيط أنواعًا مختلفة من المواد

- ربط الصلب: تطبيقات عالية القوة ومتطلبات الجهاز

-

رباط البوليستر (PET): الأداء في البيئات العالية التوتر

- مزايا استخدام البوليستر (PET) في الشحنات الديناميكية والمسافات الطويلة

- كيف تحافظ آلات الربط الحديثة على الحفاظ الأمثل على شد الشريط البلاستيكي (PET)

- تحليل مقارن: الشريط البلاستيكي (PET) مقابل الصلب من حيث القوة، والاستطالة، والكفاءة من حيث التكلفة

- تطبيقات الحمولة المثالية: متى تختار مادة البولي إيثيلين تيرفثالات (PET) للتغليف المتوسط إلى الثقيل

- أشرطة البولي بروبيلين (PP): حلول خفيفة الوزن وفعالة من حيث التكلفة

-

مطابقة مواد التربيط لمتطلبات الصناعة ومتطلبات الأحمال

- خطر اعتماد نهج 'مقاس واحد يناسب الجميع' في اختيار مواد التربيط

- أفضل الممارسات: مواءمة نوع مادة التربيط مع نوع الحمولة وظروف النقل

- دراسة حالة: مراكز تنفيذ الطلبات في التجارة الإلكترونية التي تستخدم أنظمة تربيط متعددة المواد

- اتجاهات مستقبلية: ابتكارات في أحزمة التثبيت البلاستيكية المقاومة للأشعة فوق البنفسجية، والمُعزَّزة، والهجينة

- الأسئلة الشائعة حول آلات التربيط والمواد